Tabla de Contenidos

- Introducción

- ¿Qué es el PMI?

- Importancia de la PMI en la recepción de componentes y materias primas

- Tecnologías portátiles comunes utilizadas para PMI

- Tecnologías emergentes y alternativas para PMI

- PMI asistido por inteligencia artificial (IA)

- Procedimiento de PMI: Guía paso a paso

- Criterios de aceptación de ensayos PMI

- Requisitos de aceptación

- Disposición de materiales fuera de especificación

- Referencias aplicables

- Conclusiones

- Referencias

Introducción

La verificación precisa de la composición química de los materiales es un aspecto crítico en los procesos industriales, particularmente en sectores como la energía, la petroquímica, la industria aeroespacial y la construcción, donde la calidad y la conformidad de los materiales impactan directamente en la seguridad, el rendimiento operativo y la vida útil de los activos.

A través de la identificación positiva de materiales (PMI), se garantiza que los componentes utilizados cumplen con los requisitos de diseño y las especificaciones de ingeniería necesarias para preservar la integridad estructural y el desempeño en servicio. Ante la necesidad de realizar inspecciones eficientes sin comprometer la calidad, los métodos de análisis elemental portátiles se presentan como una solución estratégica, permitiendo validar materiales de forma inmediata en campo, optimizar la trazabilidad de los lotes y reducir significativamente el riesgo asociado al uso de materiales no conformes.

¿Qué es el PMI?

La Identificación Positiva de Materiales (PMI, por sus siglas en inglés) es una técnica de inspección no destructiva que permite verificar con alta precisión la composición química de materiales, asegurando su conformidad con especificaciones técnicas y normativas. Su aplicación es esencial en industrias como la energética, petroquímica, construcción y aeroespacial, entre otras, donde un error en la selección de materiales puede ocasionar fallos estructurales, riesgos de seguridad y elevados costos operativos.

Durante la recepción de componentes y materias primas, el PMI previene el uso de materiales incorrectos y ayuda a evitar fallos, reparaciones costosas o paradas no planificadas. Actualmente, las tecnologías portátiles de PMI permiten realizar identificaciones rápidas y confiables directamente en el sitio de trabajo.

Para complementar la información, en el siguiente video se presenta una explicación sobre esta técnica analítica que se ha utilizado durante muchos años para determinar la composición elemental de una amplia variedad de materiales. Fuente: Sitio oficial de YouTube de Hitachi High-Tech Corporation.

¿Qué es la FRX? -Explicación de la fluorescencia de rayos X.

Importancia de la PMI en la recepción de componentes y materias primas

La implementación de la Identificación Positiva de Materiales (PMI) en la recepción de componentes y materias primas es un proceso determinante para garantizar la integridad, la calidad y la seguridad en las operaciones industriales. Su correcta aplicación permite:

- Evitar la utilización de materiales o componentes de aleación incorrecta, que pueden comprometer el desempeño y la seguridad de los sistemas.

- Prevenir accidentes derivados de fallos de materiales, como fracturas, fugas o fallas en operación.

- Reducir los costos asociados al retrabajos, reparaciones no planificadas y pérdidas de producción debido a materiales fuera de especificación.

- Verificar que los materiales cumplan de normativas técnicas y contractuales, evitando sanciones legales y daños de la reputación.

- Asegurar de que las soldaduras cumplan con material de relleno correcto.

Mediante un control riguroso con PMI, se verifica la conformidad de los materiales y componentes con los requisitos de diseño, lo cual permite prevenir fallas estructurales o funcionales, disminuir costos operativos y mitigar riesgos legales. Adicionalmente, contribuye a mantener y fortalecer la reputación de calidad de la organización ante sus clientes y entes reguladores.

Por ejemplo, en la industria energética, el uso de una aleación incorrecta en una tubería de alta presión podría provocar fallos catastróficos durante la operación, con consecuencias graves para la seguridad del personal y el entorno.

¿Estás seguro de que el material que estás soldando es el correcto?

En el siguiente video se muestra cómo la Identificación Positiva de Materiales (PMI) permite verificar que el metal base y el electrodo utilizados cumplen con las especificaciones del procedimiento de soldadura. Esta verificación es esencial para evitar errores en la selección de materiales y asegurar la integridad de la unión. Fuente: Mister MHW.

Identificación positiva de materiales en áreas de soldadura

Tecnologías portátiles comunes utilizadas para PMI

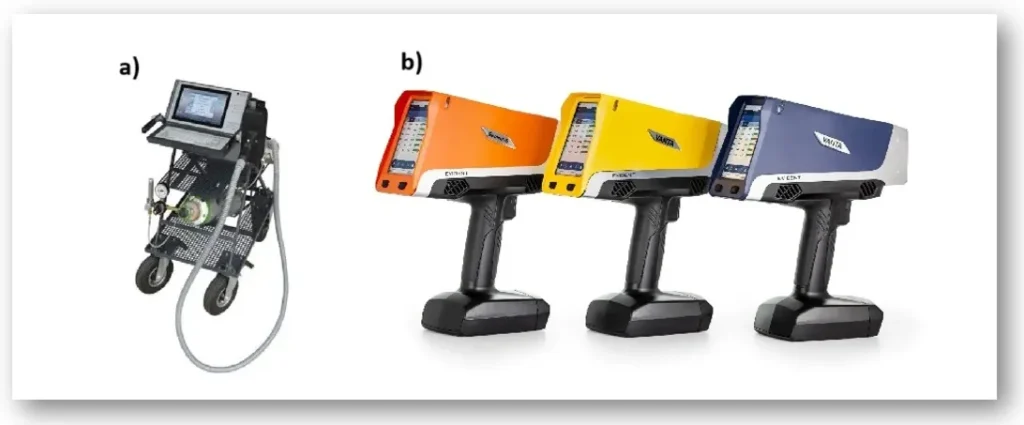

Actualmente, las dos tecnologías portátiles de PMI más comunes son:

- Fluorescencia de rayos X (XRF portátil): Utiliza rayos X para excitar los átomos del material, provocando la emisión de radiación secundaria característica. La fluorescencia de rayos X permite determinar los elementos presentes de forma rápida y no destructiva.

- Espectroscopia de emisión óptica (OES portátil): Mediante una chispa o descarga eléctrica, se ioniza la muestra provocando la emisión de luz. Esta luz es analizada para identificar la composición del material.

La XRF es ideal para análisis químicos rápidos de metales y aleaciones, mientras que la OES es usada mejor para medir elementos ligeros como el carbono, crucial en aceros. En la siguiente imagen se pueden apreciar algunos dispositivos portátiles de ambas tecnologías:

Tecnologías emergentes y alternativas para PMI

Además de XRF y OES, existen otras tecnologías emergentes para la identificación positiva de materiales:

- Espectroscopía Raman: Utiliza un láser de baja intensidad para provocar un efecto Raman, donde la luz cambia de energía según las vibraciones moleculares específicas. Este espectro permite identificar con precisión materiales orgánicos, polímeros y contaminantes, sin contacto ni preparación especial. Es ideal en sectores como farmacéutica, petroquímica y polímeros, donde se requiere identificación rápida, no destructiva y confiable.

- FTIR (Fourier-Transform Infrared Spectroscopy): Analiza cómo los enlaces químicos absorben luz infrarroja en distintas longitudes de onda. Cada compuesto tiene un patrón único de absorción, lo que facilita la identificación molecular precisa. FTIR es clave en el análisis de compuestos químicos, plásticos, polímeros, resinas y adhesivos, especialmente en control de calidad y caracterización de materiales orgánicos en la industria.

- LIBS portátil (Laser-Induced Breakdown Spectroscopy): Aplica un pulso de láser de alta energía para crear un microplasma que emite luz representativa de los elementos presentes. LIBS ofrece identificación rápida y precisa de elementos ligeros y pesados en segundos, siendo ideal para minería, metalurgia, arqueología e inspecciones industriales en campo.

- Tecnologías híbridas LIBS + Raman / LIBS + OES: Combinan dos técnicas en un solo equipo, ampliando el rango de análisis y mejorando la precisión. LIBS + Raman permite conocer la composición elemental y molecular simultáneamente, ideal para investigación de materiales y farmacología. LIBS + OES combina la rapidez de LIBS con la sensibilidad del OES, detectando elementos ligeros críticos como carbono, fósforo y azufre en aceros y aleaciones. Estas soluciones optimizan tiempos de inspección y reducen la necesidad de múltiples equipos en aplicaciones industriales complejas.

Tabla comparativa de tecnologías portátiles para PMI

| Tecnología | Ventajas | Limitaciones |

| XRF portátil | Rápido, no destructivo, preciso para metales pesados | Menor precisión en elementos ligeros |

| OES portátil | Alta precisión, detecta carbono | Requiere superficie preparada |

| LIBS portátil | Análisis ultrarrápido, detecta elementos ligeros | Puede dañar ligeramente la superficie |

| FTIR portátil | Ideal para plásticos y compuestos orgánicos | No apto para metales |

| Raman portátil | Útil en plásticos, contaminantes y líquidos | Sensible a fluorescencia en ciertas muestras |

La elección depende del tipo de material, la portabilidad requerida y la sensibilidad esperada.

PMI asistido por inteligencia artificial (IA)

El futuro de la identificación positiva de materiales se transforma por la asistencia de la inteligencia artificial. Mediante el uso de esta técnica se pueden Los sistemas con IA son capaces de analizar múltiples espectros simultáneamente, optimizar automáticamente parámetros de medición, detectar patrones de error, previene identificaciones incorrectas y acelerar los tiempos de respuesta con mayor precisión.

La combinación de inteligencia artificial con tecnologías como fluorescencia de rayos X, FTIR y espectroscopia Raman mejora notablemente la confiabilidad de la identificación rápida de materiales.

Procedimiento de PMI: Guía paso a paso

Un proceso típico de identificación positiva de materiales incluye:

- Selección de la tecnología adecuada (XRF, OES, Raman, FTIR, LIBS): Según el tipo de material y elementos críticos.

- Configuración y calibración del equipo: Ajustar parámetros para el material específico.

- Preparación de la superficie: Limpiar la zona a analizar para evitar contaminaciones.

- Medición: Aplicar la técnica seleccionada sobre la muestra.

- Interpretación de resultados: Comparar los datos obtenidos con las especificaciones requeridas.

- Documentación y certificación: Registrar los resultados para trazabilidad y cumplimiento.

Criterios de aceptación de ensayos PMI

La aceptación de los ensayos de Identificación Positiva de Materiales (PMI) se basa en verificación que la composición química medida en el material, esté dentro de los límites establecidos en las normas como ASTM, ASME o especificaciones de compra. Según API Recommended Practice 578, los resultados del PMI deben coincidir con la especificación del material, permitiéndose una tolerancia típica de ±10% para los principales elementos de aleación, salvo que requisitos del cliente o críticos de servicio exijan límites más estrictos (±5%).

Para materiales críticos (ej. aplicaciones de alta presión o corrosión severa), los valores medidos deben ajustarse estrictamente a las tolerancias químicas nominales. Los resultados fuera de especificación obligan a realizar acciones correctivas como segregación, reinspección o rechazo del componente.

Requisitos de aceptación

- La composición química determinada debe coincidir con la especificación del material de referencia (normas ASTM, ASME o especificaciones internas del proyecto).

- Se permite una variación de hasta ±10% respecto al valor nominal de los elementos de aleación principales, salvo disposición más restrictiva establecida por el cliente o normas aplicables.

- En materiales críticos para integridad estructural, servicio corrosivo o alta temperatura, la tolerancia aceptada se reduce a ±5%.

- La presencia de elementos prohibidos (por ejemplo, plomo en aceros inoxidables) implica rechazo inmediato.

Disposición de materiales fuera de especificación

- Segregación inmediata del lote o componente afectado.

- Confirmación mediante análisis de laboratorio si corresponde.

- Rechazo o retrabajo según la severidad de la desviación y las instrucciones del cliente.

Referencias aplicables

- API Recommended Practice 578 — Material Verification Program for New and Existing Alloy Piping Systems.

- ASME B31.3 — Process Piping.

- Normas ASTM de especificación de materiales metálicos.

Conclusiones

La identificación positiva de materiales es esencial para garantizar la seguridad, la calidad y el cumplimiento en cualquier industria moderna. Gracias a las tecnologías portátiles y a los avances en inteligencia artificial, hoy es posible realizar inspecciones rápidas, precisas y confiables en cualquier entorno de trabajo. La selección correcta de la tecnología de PMI no solo mejora la eficiencia operativa, sino que también protege activos, personas y el medio ambiente.

Dominar el paso a paso de la identificación positiva de materiales, seleccionar adecuadamente la tecnología de identificación rápida de materiales y comprender el análisis químico involucrado es esencial para maximizar los beneficios de estos avances y garantizar la excelencia operativa en cualquier sector industrial.

Referencias

- API Recommended Practice 578 (3rd Edition), 2018. “Material Verification Program for New and Existing Alloy Piping Systems”; Editorial: American Petroleum Institute (API).

- ASTM E1476-01(2014); “Standard Guide for Metals Identification, Grade Verification, and Sorting” ; Guía de ASTM para identificación de metales, verificación de grado y clasificación, incluyendo métodos como PMI y criterios de interpretación; Editorial: ASTM International.

- Kaiser, J. (2012); “Principles and Applications of X-Ray Fluorescence (XRF) in Materials Analysis”; In Encyclopedia of Analytical Chemistry.